Actas del Congreso Nacional de

Tecnología Aplicada a Ciencias

de la Salud

Actas del Congreso Nacional de Tecnología Aplicada a Ciencias de la Salud Vol. 1, 2018

Actualmente, nuevos procedimientos centrados en mejorar las cirugías de reconstrucción han sido desarrollados. Desde técnicas buscando facilitar la cirugía y la recuperación del paciente hasta tecnologías enfocadas en la reducción de tiempos y costos. La impresión 3D es una tecnología en crecimiento en diferentes ciencias. En el campo de la medicina, se aplica en la creación de prótesis personalizadas, diseño de moldes para estructuras implantables, modelos anatómicos, instrumentos quirúrgicos y más recientemente en fabricación de tejidos y/u órganos.

El presente trabajo describe un molde diseñado para planeación prequirúrgica de implante de humero fabricado utilizando impresión 3D como técnica de manufactura aditiva. El molde fue diseñado para un paciente de bajos recursos buscando una alternativa de bajo costo para reparación de la cabeza humeral. El implante propuesto fue de un material biocompatible, Polimetilmetacrilato, con capacidad de moldeo incluso después de quedar rígido.

A partir de un estudio de imagen se obtuvo la contraparte humeral para obtener las geometrías del humero sano, posteriormente modificado para coincidir con la anatomía del defecto. De este modelo fue posible obtener un molde para injerto de hueso, desarrollando tres modelos distintos, con diferentes puntos de sujeción. El molde fue impreso en ABS (Acrilonitrilo Butadieno Estireno) para poder ser esterilizado posteriormente.

Palabras clave: Impresión 3D, molde, reconstrucción de humero

Las fracturas de húmero proximal cada vez son más frecuentes en el adulto mayor, alrededor del 45% de las fracturas del húmero son de este tipo [1] Las fracturas de húmero representan alrededor del 4 y 5% de todas las fracturas en general. [2] aunque este tipo de fractura es tratable, muchos de los pacientes desarrollan alguna complicación, principalmente aquellos con mala calidad ósea como los pacientes con osteoporosis, aunado a la demanda que requiere la planeación y el tratamiento quirúrgico [1].

Además del tratamiento quirúrgico, se tiene como opción el tratamiento conservador, tomando en cuenta el desplazamiento (<10mm) y la angulación (<45°) de la fractura [1]. algunos autores mencionan que no hay diferencia significativa en los resultados entre un manejo y otro, sin embargo, con los avances tecnológicos en la impresión 3D, la fusión de la tecnología digital y la medicina, se busca tener mejores tratamientos a través de planeaciones quirúrgicas sistematizadas pero con un enfoque más personalizado para poder realizar un procedimiento efectivo y reducir el riesgo de complicaciones como la necrosis avascular, pseudoartrosis con disminución del rango del movimiento o algún desplazamiento secundario, entre otros. [1,2]

Objetivos específicos.

El proceso se dividió en tres pasos principales, la búsqueda tecnológica, el diseño y el prototipado. Principalmente durante la búsqueda tecnológica se decide utilizar un material biocompatible para crear un modelo de humero protésico de bajo costo utilizando PMMA (Polimetilmetacrilato) [3] cuyas propiedades son adecuadas para el implante. Sin embargo, su manipulación es complicada, ya que presenta una reacción exotérmica al momento de mezclar el componente con su catalizador específico para su curación. Se define la solución de crear un molde, utilizado para vaciar el material y conseguir una figura lo más semejante a la figura anatómica.

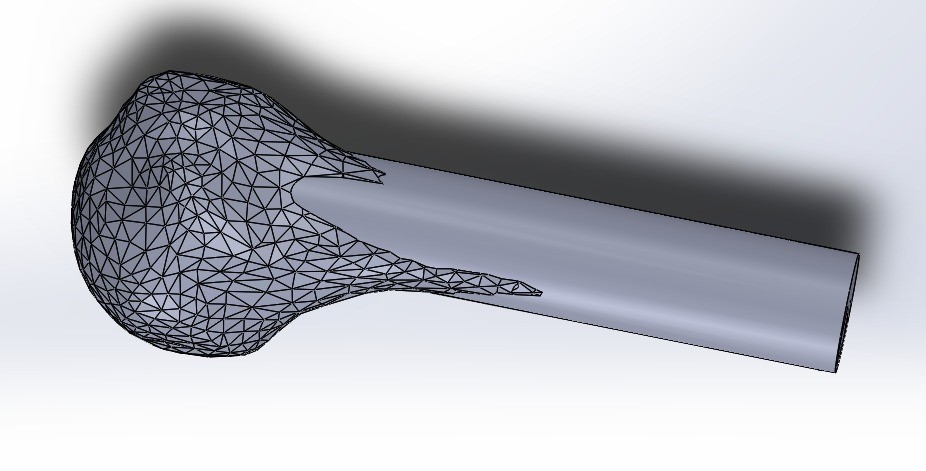

Durante el diseño y prototipado se realizó un molde del humero, para ello se solicitó un estudio de imagen de la extremidad superior derecha para segmentar el humero lesionado en forma de espejo, de este modo se obtiene una imagen correcta y se pudo aumentar de tamaño en la cabeza humeral (Fig. 1) para compensar el espacio lesionado del humero dañado. El prototipo del molde se construyó utilizando manufactura aditiva de una impresora 3D marca Zortrax M200 en material ABS Ultra. El molde consistió en una base del tamaño del humero deseado con un orificio de 2 cm de diámetro para inyectar con una jeringa y liberara aire atrapado en zonas específicas.

Figura 1. Cabeza del humero segmentada después de su obtención por medio del estudio de imagen

Durante la implementación el molde fue esterilizado y enviado a los cirujanos para realizar la prótesis de humero en PMMA y su posterior implantación. El procedimiento permitió obtener un molde del humero contrario en material ABS mostrado en la Fig. 2, con un hueco que permite introducir una jeringa para liberar aire e introducir el PMMA (Fig. 3).

Figura 2. Molde del humero obtenido impreso en 3D con material ABS

El humero protésico obtenido fue de tamaño mayor al necesario por lo que tuvo que hacerse una reducción antes de implantarse, esto debido a que la estimación del aumento fue mayor a la necesaria.

Figura 3. Molde con aislamiento para permitir nivelar la presión y separar el molde sin afectar el injerto de PMMA

Dos moldes de diferente diseño fueron realizados. El primer molde tomo más tiempo en ser prototipado que el segundo y utilizaba más material. Sin embargo, el segundo, aunque estaba optimizado en tamaño, fue más difícil de utilizar por la falta de espacio para su fijación; este problema, causo que no se pudiera obtener la pieza de PMMA después de seco. Por ello, el primer molde fue utilizado para la cirugía. El diseño puede mejorar para estructuras futuras y su implante correcto, basándose en un estudio de imagen y una correcta segmentación.